|

聚结器产品概述

在石油炼制或烃加工工艺过程中,由于原料本身带有水或者工艺水平过程中,如汽提、碱洗胺处理等工艺过程中进入水等原因,致使介质或产品中

不可避免地混入水份。水份的存在,将对工艺效果、工艺设备和最终产品质量造

成不利影响:

◆使催化剂中毒失效

◆危害后续工艺过程,影响后续工艺产品的质量

◆对工艺设备造成危害,如航煤、汽、煤、柴等成品油混浊

因此,在炼化企业中需要投入大量的设备、材料和劳动力来解决烃类介质的脱水问题。

传统的脱水办法主要有重力沉降法、吸附法和纤维堆积聚结法等。

重力沉降法水自身的比重沉降,是目前首先和普通使用的脱水方法。但这种方法只有对直径大于50u m的水珠,并且有足够的停留时间才

有效,同时分离罐要求体积较大。而对于直径小于50u m,尤其是直径在1-10u m或更小的水滴,由于在分散体系中极其稳定,用重力沉降法

放置若干天也不会出现明显的分离。因此,重力沉降法分离效率很低,对于一些分离效率要求严格的场合,重力沉降法不能满足要求。

吸附法是利用填充塔或干燥塔中的盐、分子筛等干燥剂来脱水。尽管吸附法具有除去介质中的溶解水的优点,但这种方法也具有相当多的缺点:

初期投入成本高;干燥剂的用量大,尤其是含水量较高的场合,并且干燥剂的再生费用及更换费用高;吸附效果随介质的温度及流量变化影响大;

在使用过程中会发生“搭桥”、“沟流”、“堵塞”、“干燥剂流失”等问题,不适宜于含水量;较高的场合。

传统纤维堆积聚结法则利用玻璃纤维的聚结作用,脱出介质中的游离水。但这种方法的玻璃纤维未经特殊处理,脱水能力及脱水效率低;纤维堆

积,结构不合理,纤维易塌落,易受介质中含有的极性表面活性剂污染,聚结作用逐渐丧失。从而影响脱水效果。同时,这种方法后续无分离过

程,有些聚结出来但来不及沉降的小水滴仍将随介质一起进入下游,从而影响下游介质的质量。

随着石油化工工业的发展,对烃类介质的脱水技术,无论是在技术的有效性,适用性、经济性等方面要求也越来越高。而上述传统的烃类介质脱

水方法在处理能力、工况条件的适用性、脱水能力、脱水效率及运行成本的经济性方面都无法满足石化行业发展的要求。

为此,公司运用先进的液-液聚结分离技术,采用特殊的介质和特殊的结构设计,开发出了先进水平的液-液聚结分离器。这种新型的液-液聚结

分离器不仅脱水效率高,运行成本低,而且可以满足不同复杂的工艺和工况要求。

聚结器主要性能指标

1.起始压差:<0.03MPa

2.脱水能力:水含量最多可达10%

3.纳污容量:4g/(L/min额定流量)

4.最大允许工作压差:0.1MPa

5.滤芯结构强度:>0.7MPa

适用介质及用途

适用介质:各种碳氯烃类化合物:

航空燃料、汽油、煤油、柴油

液化石油气、石油焦、石脑油、

苯、甲苯、二甲苯、异丙苯、

聚丙苯、环已烷、异丙醇、环已醇、环已酮等。

用 途:★最终产品(汽油、煤油、柴油及喷气燃料等)的过滤及脱水

★碱处理过程后碱液的清除

★在催化、裂化工艺过程中介质的过滤及脱水,以防止催化剂中毒

★液化石油气中水份及胺的分离

聚结器的工作原理

在液一液聚结分离器内部装有两种专门针对烃类介质脱水的滤芯

----聚结滤芯和分离滤芯,当介质流经其内部需经过过滤、聚结、沉降、分离四个过程,从而实现脱掉介质中水份、碱液及溶于水的有机酸盐

等。介质首先从内到外流经聚结滤芯,该滤芯具有特殊的过滤、聚结水份双重功效。聚结滤芯最内层的高精度过滤层,有效拦截介质中的颗

杂质,尤其是拦截对稳定乳化状态明显的氧化铁、硫化铁等杂质,有利于后续破乳及聚结功能。经过过滤以后的介质随后进入聚结滤芯的破

乳聚结层。破乳聚结层中的特殊材料对介质进行破乳,将介质中的微小的、游离的水聚结出来,并在其表面凝结为水珠。大水珠依靠自身重

力沉降到集水槽,尺寸较小的水珠会随介质一起流向分离滤芯。分离滤芯是由专利技术材料制成,具有良好的憎水性能,当介质从外向内

流经分离滤芯时,只让介质通过,小水珠被完全有效地拦截在滤芯外面,而聚结成大水珠沉降,从而进一步分离掉水份。其工作原理见

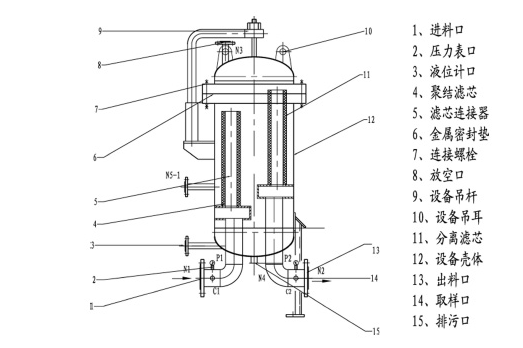

左图:结构液一液聚结分离器是一个内部装有两组不同功能的滤芯,外部装有液位计、压差计、放气阀、排污(放水)阀、在线取样接头等附件

的金属壳体。液一液聚结分离器的基本结构如下图:

工艺流程

1.为了延长聚结分离器中聚结滤芯的使用寿命和提高脱水效率,推荐在聚结分离器前加装一台预过滤器。预过滤器的目的主要是用来滤除

介质中较大的固体颗粒杂质和氧化铁、硫化铁等有害杂质。

2.每台装置都设计有旁路,便于在更换设备滤芯时,保证系统连续工作。

3.每台装置底部都设计有排污口,有利于污物排出及分离出的介质回收利用。

产品简介 :

聚洁器